زبان

ENGچرا سیستم های هیدرولیک به جای کوپلینگ های معمولی به کوپلینگ سریع نیاز دارند؟

2025.10.20

2025.10.20

اخبار صنعت

اخبار صنعت

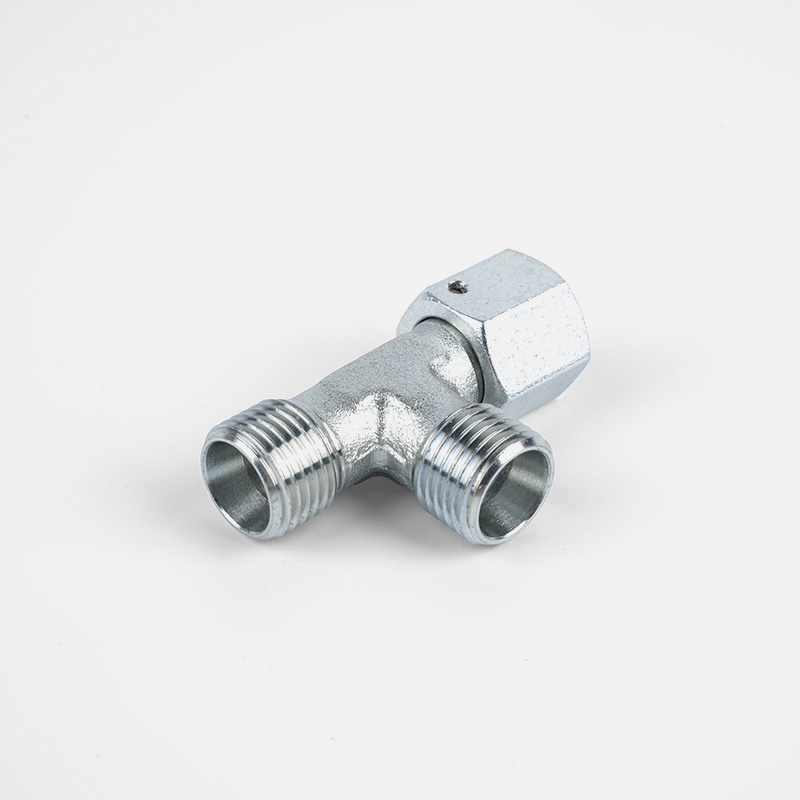

سیستم های هیدرولیک اجزای حیاتی در صنایعی مانند ساخت و ساز، کشاورزی، تولید و حتی هوافضا هستند. این سیستم ها به جریان کنترل شده سیالات تحت فشار برای انتقال نیرو به قطعات مکانیکی مختلف متکی هستند. یکی از اجزای ضروری سیستم های هیدرولیک کوپلینگ است که شیلنگ ها و لوله ها را به هم متصل می کند تا امکان انتقال سیالات را فراهم کند. هنگام انتخاب کوپلینگ برای سیستم های هیدرولیک، کوپلینگ های سریع به دلیل مزایای بی شمارشان نسبت به کوپلینگ های معمولی متمایز هستند.

1. سهولت اتصال و قطع

کوپلینگ سریع: راه حلی سریع و بدون ابزار

کوپلینگ های سریع همانطور که از نامشان پیداست برای اتصال و قطع سریع و آسان بدون نیاز به ابزار خاصی طراحی شده اند. این ویژگی به ویژه در صنایعی که زمان از کار افتادگی آنها پرهزینه است بسیار مهم است. در سیستمهای هیدرولیک، تجهیزات و ابزارها اغلب به طور مکرر تغییر میکنند و نیاز به یک راهحل کوپلینگ کارآمد دارند که زمان صرف شده برای اتصال یا قطع خطوط را به حداقل میرساند.

- مثال : در ساخت و ساز و کشاورزی، اپراتورها به طور منظم بین اتصالات مختلف روی ماشین آلات مانند بیل مکانیکی، لودر یا تراکتور جابجا می شوند. کوپلینگ های سریع هیدرولیک به کارگران این امکان را می دهد که به سرعت اتصالات را تعویض کنند و زمان خرابی را کاهش دهند و بهره وری را تضمین کنند.

کوپلینگ های منظم: اتصالات وقت گیر

در مقابل، کوپلینگ های معمولی، مانند کوپلینگ های رزوه ای یا فلنجی، اغلب به تلاش بیشتری برای اتصال و جداسازی نیاز دارند. این نوع کوپلینگ ها شامل رزوه یا پیچ و مهره می شوند که می تواند زمان قابل توجهی را به خصوص تحت فشار یا در فضاهای محدود ببرد.

- مثال : در کارخانه هایی با خطوط مونتاژ با سرعت بالا، نیاز به تعویض مکرر ابزارهای هیدرولیک مانند نوار نقاله یا پرس، استفاده از کوپلینگ های معمولی را غیرعملی می کند. کوپلینگ و جداسازی دستی می تواند عملیات را به تاخیر بیاندازد و کارایی را کاهش دهد.

2. کاهش خطر نشت مایعات

کوپلینگ های سریع هیدرولیک: ایمن و ضد نشت

یکی از نگرانی های اولیه در سیستم های هیدرولیک جلوگیری از نشت مایعات است. سیالات هیدرولیک، مانند روغن یا آب، تحت فشار هستند و اغلب در صورت ریختن خطرناک هستند. کوپلینگهای سریع با ویژگیهایی طراحی شدهاند که هنگام جدا شدن از نشتی جلوگیری میکنند. بسیاری از کوپلینگهای سریع دارای یک دریچه قطع خودکار هستند که در صورت جدا نشدن اتصال را مهر و موم میکند و اطمینان میدهد که سیستم مهر و موم میماند و از اتلاف مایعات پاک میشود.

- مثال : در حفاری نفت در دریا، که حتی یک نشتی کوچک می تواند منجر به موقعیت های پرهزینه و خطرناک شود، استفاده از کوپلینگ های سریع که از نشت سیال جلوگیری می کند برای حفظ ایمنی عملیاتی ضروری است.

کوپلینگ های معمولی: خطر نشت بیشتر

کوپلینگ های معمولی، به ویژه مدل های قدیمی تر یا کمتر پیشرفته، اغلب به ویژگی های جلوگیری از نشت مجهز نیستند. هنگامی که این کوپلینگ ها قطع می شوند، به دلیل فرآیند قطع دستی، احتمال نشت مایع بیشتر است. این می تواند در صنایعی که نشت سیال نه تنها ناکارآمد بلکه خطرناک است، خطرناک باشد.

- مثال : در کارخانههای فرآوری شیمیایی، جایی که از سیستمهای هیدرولیک برای کارکرد ماشینآلات استفاده میشود، یک نشت ساده از یک کوپلینگ معمولی میتواند منجر به آلودگی شیمیایی شود که خطرات جدی هم برای نیروی کار و هم برای محیط زیست ایجاد میکند.

3. کنترل فشار و جریان

کوپلینگ سریع: کنترل فشار پیشرفته

کوپلینگ های سریع هیدرولیک اغلب دارای دریچه های یکپارچه هستند که به طور خودکار جریان سیال را در صورت قطع شدن متوقف می کند. این مکانیزم کنترل فشار داخلی تضمین می کند که وقتی کوپلینگ جدا می شود، هیچ سیالی از بین نمی رود و فشار سیستم حفظ می شود. این امر به ویژه در سیستم های هیدرولیک که پایداری فشار برای بازده عملیاتی بسیار مهم است، اهمیت دارد.

- مثال : در صنایع با دقت بالا مانند تولید هوافضا، حفظ فشار ثابت در سراسر سیستم هیدرولیک برای عملکرد صحیح ماشین آلات حیاتی است. کوپلینگ های سریع به جلوگیری از نوسانات فشار هنگام جابجایی بین ابزارها یا قطعات کمک می کنند.

کوپلینگ های معمولی: بدون تنظیم فشار خودکار

کوپلینگ های معمولی معمولاً دارای یک شیر خودکار برای کنترل جریان سیال هیدرولیک در هنگام قطع شدن نیستند. این می تواند منجر به از دست دادن مایع، نوسانات فشار و خطر بالاتر ورود آلودگی به سیستم شود. در کاربردهای فشار بالا، این می تواند به طور قابل توجهی بر عملکرد سیستم هیدرولیک تأثیر بگذارد.

- مثال : در سیستمهای صنعتی که در فشارهای بالا کار میکنند، مانند پرسهای هیدرولیک یا ماشینهای قالبگیری تزریقی، کوپلینگهای معمولی یک نقطه ضعف خواهند بود زیرا سطح کنترل یکسانی بر فشار یا اتلاف سیال در هنگام قطع شدن ندارند.

4. دوام و قابلیت اطمینان در شرایط سخت

کوپلینگ های سریع: ساخته شده برای محیط های شدید

کوپلینگ های سریع هیدرولیک با در نظر گرفتن دوام طراحی شده اند. آنها معمولاً از مواد با عیار بالا مانند فولاد ضد زنگ ساخته می شوند که می توانند در شرایط محیطی سخت از جمله دماهای شدید، محیط های خورنده و کاربردهای فشار بالا مقاومت کنند. این کوپلینگ ها برای دوام، حتی در سخت ترین شرایط ساخته شده اند.

- مثال : در ماشین آلات سنگین مورد استفاده در معدن یا ساخت و ساز، جایی که سیستم های هیدرولیک در معرض خاک، گرد و غبار و نیروهای شدید قرار دارند، دوام کوپلینگ های سریع تضمین می کند که سیستم با حداقل تعمیر و نگهداری عملیاتی می شود.

کوپلینگ های معمولی: مستعد آسیب

از سوی دیگر، کوپلینگهای معمولی، بهویژه آنهایی که از مواد ارزانتر یا با کیفیت پایینتر ساخته شدهاند، در شرایط سخت بیشتر احتمال دارد فرسوده شوند یا از کار بیفتند. کوپلینگ های معمولی ممکن است بیشتر مستعد زنگ زدگی، خوردگی یا خستگی مواد باشند که در طول زمان می تواند باعث نشت یا خرابی سیستم شود.

- مثال : در سکوهای نفتی دریایی، که سیستم های هیدرولیک به طور مداوم در معرض آب شور و عناصر خورنده هستند، استفاده از کوپلینگ های معمولی می تواند منجر به تخریب و خرابی سریعتر شود و منجر به تعمیرات و خرابی های پرهزینه شود.

5. ملاحظات ایمنی

کوپلینگ های سریع هیدرولیک: مکانیسم های ایمنی برای جلوگیری از حوادث

ایمنی یک نگرانی اساسی در هر سیستم هیدرولیک است. کوپلینگهای سریع اغلب مجهز به ویژگیهای ایمنی مانند مکانیسمهای قفل یا شیرهای ایمنی هستند که اطمینان میدهند کوپلینگ به طور ایمن متصل میماند و نمیتواند به طور تصادفی در حین کار جدا شود. این ویژگی های ایمنی خطر تصادف یا صدمات ناشی از قطع شدن تصادفی را به حداقل می رساند.

- مثال : در تاسیسات تولیدی با سرعت بالا، کوپلینگ های سریع با قفل های ایمنی مانع از قطع ناخواسته خطوط هیدرولیک توسط اپراتورها در حین کار ماشین آلات می شود و در نتیجه از خطرات احتمالی جلوگیری می کند.

کوپلینگ های معمولی: خطر بیشتر قطع شدن تصادفی

کوپلینگهای معمولی، بهویژه آنهایی که هیچ گونه ویژگی ایمنی ندارند، خطر قطع شدن تصادفی را افزایش میدهند. بدون مکانیزم قفل، کوپلینگ ممکن است در حین کار شل شود و باعث نشت مایع، افت فشار یا حتی خرابی فاجعه بار سیستم هیدرولیک شود.

- مثال : در صنعت خودرو، اگر از کوپلینگ های معمولی در سیستم های هیدرولیک که ماشین آلات ضروری را کار می کنند استفاده شود، قطع تصادفی می تواند منجر به آسیب تجهیزات و خطرات ایمنی برای کارگران شود.

6. سازگاری با سیستم های مختلف

کوپلینگ های سریع: همه کاره و قابل تعویض

کوپلینگ های سریع هیدرولیک به گونه ای طراحی شده اند که با اندازه ها و انواع مختلف اتصالات هیدرولیک قابل تعویض هستند و انعطاف پذیری و تطبیق پذیری را ارائه می دهند. این امر به ویژه در صنایعی که ابزارها و ماشینهای هیدرولیک مختلف باید سریع و کارآمد به هم وصل شوند بسیار مهم است. کوپلینگ های سریع امکان تطبیق آسان با سیستم های مختلف را بدون نیاز به آداپتورهای اضافی یا کانکتورهای تخصصی فراهم می کنند.

- مثال : در ناوگان تجهیزات کشاورزی، کوپلینگ های سریع تضمین می کنند که ابزارهای مختلف مانند گاوآهن یا دروگر به راحتی به یک سیستم هیدرولیک مرکزی متصل می شوند و کارایی عملیات را بهبود می بخشند.

کوپلینگ های معمولی: سازگاری محدود

کوپلینگ های معمولی، به ویژه آنهایی که از اتصالات ثابت یا رزوه ای استفاده می کنند، می توانند کمتر تطبیق پذیر باشند و ممکن است با همه سیستم ها سازگار نباشند. در برخی موارد، تطبیق یک کوپلینگ معمولی با یک ماشین یا ابزار دیگر نیاز به خرید اجزای اضافی دارد که هم پیچیدگی و هم هزینه عملیات را افزایش میدهد.

- مثال : در یک کارخانه تولیدی با چندین نوع ماشین آلات مختلف، کوپلینگهای معمولی ممکن است در هنگام تعویض ابزارهای هیدرولیک بین ماشینها، انعطافپذیری یکسانی نداشته باشند که منجر به افزایش زمان خرابی میشود.

7. هزینه های نگهداری کمتر

کوپلینگ های سریع هیدرولیک: کاهش سایش و پارگی

سهولت اتصال و قطع اتصال که کوپلینگ های سریع فراهم می کنند به کاهش استهلاک قطعات هیدرولیک منجر می شود. با جلوگیری از نشتی و اطمینان از اتصالات ایمن، کوپلینگ های سریع احتمال آسیب به شیلنگ ها، مهر و موم ها یا سایر قسمت های سیستم هیدرولیک را کاهش می دهند. این می تواند به طور قابل توجهی هزینه های نگهداری طولانی مدت را کاهش دهد.

کوپلینگ های منظم: افزایش نیاز به تعمیر و نگهداری

در مقابل، کوپلینگهای معمولی به تلاش بیشتری برای اتصال و جدا کردن نیاز دارند و در طول زمان خطر آسیب را افزایش میدهند. جابجایی نادرست می تواند منجر به سایش سطوح کوپلینگ، نشتی یا حتی خرابی کامل شود که همه اینها منجر به هزینه های نگهداری بالاتر می شود.

8. افزایش بهره وری عملیاتی

کوپلینگ های سریع: بهینه شده برای حداکثر بهره وری

کوپلینگ های سریع با به حداقل رساندن زمان صرف شده برای اتصال و قطع خطوط هیدرولیک، کارایی عملیاتی را بهینه می کنند. این سرعت و سهولت کار به گردش کار مولدتر کمک می کند، به خصوص در صنایعی که هر دقیقه اهمیت دارد. اعم از جابهجایی بین ابزار، ماشینها یا لوازم جانبی، کوپلینگهای سریع تضمین میکنند که کار بدون وقفههای غیرضروری پیش میرود.

کوپلینگ های معمولی: برای محیط های سریع ناکارآمد

کوپلینگهای معمولی، به دلیل فرآیند اتصال زمانبرتر، میتوانند سرعت عملیات را کاهش دهند، بهویژه در محیطهایی که نیاز به تعویض مکرر تجهیزات دارند. تلاش اضافی مورد نیاز برای کوپلینگ و جداسازی دستی می تواند منجر به تاخیرهای قابل توجهی در جریان کار شود و بهره وری کلی را کاهش دهد.

9. جلوگیری از آلودگی

کوپلینگ های سریع: ویژگی های پیشگیری از آلودگی

بسیاری از کوپلینگ های سریع هیدرولیک دارای ویژگی هایی هستند که برای جلوگیری از آلودگی هنگام جدا شدن طراحی شده اند. این ویژگی ها شامل درپوش های گرد و غبار یا مهر و موم های خودکار است که از ورود آلاینده هایی مانند خاک، رطوبت یا مواد شیمیایی به سیستم هیدرولیک جلوگیری می کند. این در صنایعی که آلودگی می تواند عملکرد سیستم هیدرولیک یا حتی محصول در حال تولید را به خطر بیندازد بسیار مهم است.

کوپلینگ های معمولی: خطر آلودگی بیشتر

کوپلینگ های معمولی، به ویژه آنهایی که به صورت دستی متصل می شوند، در هنگام قطع شدن احتمال آلودگی بیشتری دارند. فقدان مهر و موم یا مکانیسم های محافظ سیستم هیدرولیک را در برابر آلودگی یا سایر ذرات مضر وارد خطوط آسیب پذیرتر می کند.